Чудо металлургии: как на заводе в Хакасии из глины делают алюминий

От Плиния до наших дней

Плиний Старший упоминает легенду о том, что однажды римскому императору Тиберию преподнесли чашу из металла, похожего на серебро, но очень легкого. Мастер, изготовивший чашу, утверждал, что металл получен из глины, и Тиберий, опасаясь, что этот металл обесценит все его серебро, приказал казнить изобретателя, чтобы сохранить секрет. Неизвестно, насколько правдива эта легенда, но соединения алюминия знакомы людям с самых древних времен, ведь глинозем (белая глина) — это не что иное, как оксид алюминия (Al2O3). Алюминий — третий по распространенности элемент в земной коре (после кислорода и кремния). Свое имя он получил от латинского названия алюминиевых солей, квасцов (двойных сульфатов трех- и одновалентных металлов) — alum, — которые на протяжении многих столетий использовались для окраски тканей и кожи.

Металлический алюминий впервые получил в 1825 году датский физик Ганс Христиан Эрстед восстановлением из хлорида алюминия с помощью амальгамы калия. Двумя годами позднее немецкий химик Фридрих Вёлер использовал для этой цели металлический калий. А в 1846 году Анри Сент-Клер Девилль доработал метод Вёлера с использованием металлического натрия, что позволило получать хоть и малые, но уже не микроскопические количества металла. Тем не менее алюминий еще долгое время оставался очень редким и дорогим металлом. Об этом свидетельствует тот факт, что на одном из приемов, организованных французским императором Наполеоном III, богатство монархии символизировали алюминиевые столовые приборы хозяев и почетных гостей, а остальные гости обходились «обычными» — золотыми — ложками и вилками.

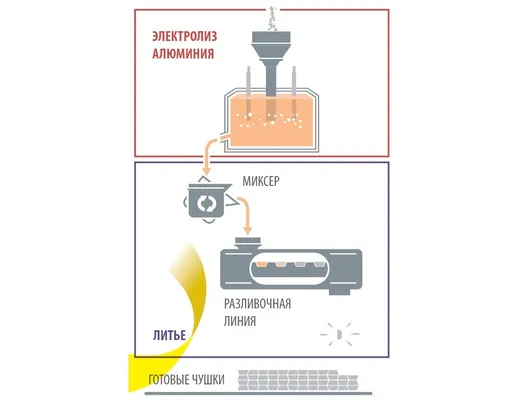

Современная эра алюминия наступила в 1886 году, когда американец Чарльз Мартин Холл и француз Поль Эру независимо друг от друга разработали метод производства этого металла с помощью электролиза. В качестве электролита использовался раствор оксида алюминия (глинозема) в расплаве криолита (фториды натрия и алюминия, Na3AlF6) при температуре около 950 °C. Процесс Холла-Эру составляет основу современного способа получения алюминия и сегодня. Правда, технологии стали намного совершеннее.

Концентрированное электричество

В электролизном цехе алюминиевого завода установлены сотни электролизеров. Каждый из них устроен довольно просто: стальная ванна, представляющая собой катод (отрицательный электрод), наполнена расплавом криолита с температурой около 950 °C, в котором растворен оксид алюминия (глинозем). В расплав погружается анод (положительный электрод). Через электролизер пропускается ток, на аноде выделяется кислород, на катоде — алюминий, который в жидком виде покрывает дно ванны (температура его плавления 660°С). «Наши инженеры шутят, что алюминий — это концентрированное электричество, — объясняет Виктор Манн, технический директор ОК "РУСАЛ". — Получение килограмма металла требует расхода 13 кВт•ч электроэнергии. Когда-то этот показатель был существенно выше, но по мере совершенствования технологий его удалось снизить — и я надеюсь, что удастся снизить еще. Собственно, это одно из направлений наших разработок — добиться понижения потребления электроэнергии за счет оптимизации конструкции анодов, электролизера, уменьшения рассеивания тепла и других факторов».

Использование электроэнергии порождает и еще одну проблему. В электролизном цехе сотни электролизеров соединены последовательно, падение напряжения на каждом совсем небольшое — всего около 4 В. А вот ток измеряется в сотнях килоампер (в частности, на ХАЗе это 320 кА, а в более новых электролизерах — 550 кА). Такие токи, текущие по рядом расположенным проводникам, вызывают появление силы Ампера, в результате чего на токоподводы начинают действовать силы, исчисляющиеся сотнями и тысячами килограмм-сил. «Чтобы минимизировать воздействие силы Ампера, конструкцию токоподводов и самих электродов приходится рассчитывать с помощью компьютерных моделей, — говорит Виктор Манн. — Конфигурация получается сложная — нужно распределить токоподводы к анодам по высоте и длине, учесть размеры электрических шин длиной в десятки метров, чтобы магнитные поля не деформировали всю конструкцию. Силы воздействуют и на расплавленный алюминий, который слоем толщиной 20−50 см покрывает дно ванны и тоже является проводником электрического тока».

Аноды и катоды

В процессе производства алюминия расходуется не только электроэнергия, но и углеродные аноды. Поскольку материал анода должен противостоять электрической эрозии (растворению в электролите и в алюминии), сейчас в этом качестве используется углерод. Но под действием выделяющегося кислорода он довольно быстро выгорает с образованием угарного и углекислого газов: для получения одной тонны алюминия расходуется примерно полтонны углеродных анодов.

Существует два основных типа углеродных анодов. Непрерывные самообжигающиеся аноды Содерберга представляют собой брикеты из коксосмоляной пасты, которые загружаются в стальной кожух электрода сверху. По мере выгорания нижней части брикеты опускаются вниз и обжигаются до того, как достигают ванны с расплавом. В состав брикетов входят различные связующие смолы, которые вносят свою долю в продукты сгорания. Второй тип — заранее обожженные аноды — дает меньше выбросов в процессе электролиза. Они формируются из углерода с различными связующими и обжигаются в специальных печах. Готовый электрод крепится в анододержателе и опускается в расплав. По мере выгорания анод заменяют, а «огарки» перерабатывают, изготавливая из остатков новые аноды.

Инертные аноды

Расход электродов порождает множество проблем. Помимо того, что замена электродов усложняет процесс и увеличивает стоимость алюминия, это еще приводит к серьезным выбросам углекислого и угарного газов. По словам Виктора Манна, инертный анод, который бы не расходовался в процессе электролиза, не выгорал, не растворялся в расплавленном криолите и не загрязнял бы полученный алюминий, — пожалуй, главная мечта разработчиков электролизного оборудования. Это могут быть керамические аноды на основе оксидов различных металлов (железа, никеля, меди и др.), полностью инертные по отношению к электролиту и алюминию, но сложно свариваемые (поэтому к ним достаточно сложно сделать токоподвод). Другой подход — специальные металлические сплавы (железо, медь и др.), они более технологичны, но могут реагировать с алюминием, внося в него долю примесей.

«Мы уже довольно близки к этому, сейчас такие аноды проходят испытания, и надеюсь, что в течение нескольких ближайших лет начнут внедряться в производство на заводах "РУСАЛ", — говорит Виктор Манн. — Инертные аноды не требуют замены уже имеющихся электролизеров с горизонтальными анодами. Но если говорить о будущем и конструкции, которая специально рассчитана на инертные аноды, то можно ожидать перехода к другой схеме — набору из множества чередующихся вертикальных анодов и катодов. Такая конфигурация позволит существенно увеличить производительность и эффективность процесса электролиза. Хотя, конечно, там потребуются новые решения. Скажем, в обычной схеме с горизонтальными анодами регулировка зазора между электродами происходит просто за счет опускания анода. Регулировать же зазор между вертикальными электродами конструктивно сложнее. Кроме того, усложняется и утилизация тепла. Но преимущества, конечно, того стоят. Авиационная, автомобильная, строительная и электротехническая промышленность требуют все больше алюминиевых сплавов, так что за этим металлом будущее».